描述

ALSTOM N897093511D / N897093051D / DIAGNOSTICA / N897093400H:这一系列型号明确指向ALSTOM(阿尔斯通)的DIAGNOSTICA 模块及其相关组件。DIAGNOSTICA 是核心标识,表示这是一个诊断与监测模块。它的主要功能是采集、处理和分析来自工业设备或系统的运行数据,用于故障检测、性能评估、预测性维护以及系统健康状态监测。这对于提高设备的可用性、降低非计划停机时间至关重要。N897093511D、N897093051D、N897093400H 则是具体的硬件版本、子板卡或物料编码,可能代表了该诊断模块的不同功能单元或特定配置。这些模块专为电力、石油化工、轨道交通等对设备可靠性和运行效率有高要求的重工业领域设计,具备高数据采集精度、强大的处理能力和在严苛工业环境下的稳定运行特性。它是维护ALSTOM大型控制系统或设备的关键备件,确保资产的智能化管理和运维。

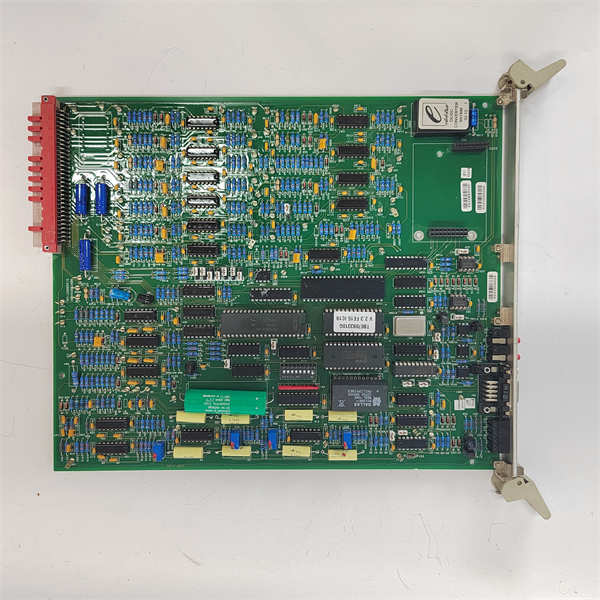

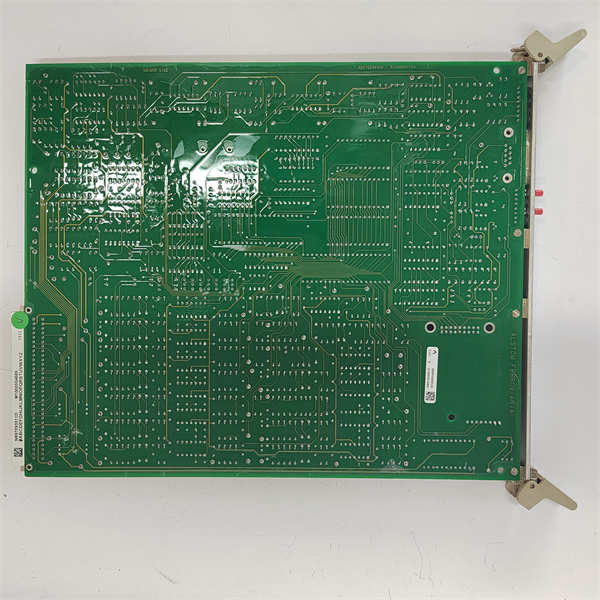

ALSTOM DIAGNOSTICA N897093511D N897093051D N897093400H 产品概述

当提到 ALSTOM N897093511D、N897093051D、DIAGNOSTICA 和 N897093400H 这一系列型号时,我们正在深入探讨ALSTOM在工业自动化和过程控制领域中,负责诊断、监测与资产管理的关键组件。其中,DIAGNOSTICA 是最关键的识别符,它明确指出这是一款诊断模块。而 N897093511D、N897093051D、N897093400H 则是与这个DIAGNOSTICA模块相关的具体零件号、版本号或者辅助子板卡,它们共同构成了或支持着DIAGNOSTICA的功能。

从工业老兵的视角来看,DIAGNOSTICA模块在现代工业运营中扮演着越来越重要的角色。随着工业4.0和物联网(IoT)概念的深入,设备状态监测和预测性维护已成为提高生产效率、降低运营成本的关键。ALSTOM DIAGNOSTICA模块就是为此而生,其核心功能包括:

数据采集与预处理:从各种传感器(如振动传感器、温度传感器、压力传感器、火焰传感器、电流/电压传感器等)高速、高精度地采集原始运行数据。模块可能具备边缘计算能力,对数据进行初步的滤波、归一化或特征提取,减轻上层系统的处理负担。

故障检测与报警:通过内置的算法和逻辑,实时监测关键参数,一旦检测到异常模式或超出预设阈值,立即触发报警,并可能指示潜在的故障类型和位置。例如,对燃气轮机的火焰状态进行诊断,或对列车部件的振动进行分析。

性能评估与优化:持续监测设备的性能指标,如效率、能耗、输出功率等,帮助操作员了解设备健康状况,并提供数据支持以优化运行策略。

数据存储与传输:将采集到的数据进行缓存和存储,并通过各种通信接口(如以太网、Modbus、Profibus等)传输到上位机、SCADA系统、DCS系统或远程诊断中心,进行更深入的分析和可视化。

预测性维护支持:通过长期的数据积累和趋势分析,结合高级算法(如机器学习),预测设备何时可能发生故障,从而实现由计划性维护向预测性维护的转变,避免非计划停机,降低维护成本。

这类模块通常采用坚固的工业级设计,能够承受高温、高湿、强电磁干扰和振动等恶劣工业环境。它们是确保ALSTOM在电力、轨道交通等大型复杂系统中资产的可靠性、可用性和维护效率的关键。

尽管ALSTOM的许多业务已发生变化,但这些原始ALSTOM型号的诊断模块在许多运行中的旧系统中仍然发挥着不可或缺的作用。它们是确保这些关键基础设施持续、高效、安全运行,并向智能化运维转型的基石。对于维护这些系统或进行升级的企业来说,了解并获取这类诊断模块至关重要。

ALSTOM N897093511D N897093051D DIAGNOSTICA N897093400H

ALSTOM DIAGNOSTICA N897093511D N897093051D N897093400H 技术规格 (综合推测)

由于这些是特定于ALSTOM旧型号的组件,并且详细技术数据通常不对外公开,以下技术规格是基于现有资料、DIAGNOSTICA的通用功能以及对ALSTOM产品线的专业推测。请注意,具体的参数可能因不同的版本和应用而异。

| 参数名称 | 参数值 (推测/综合信息) |

| 产品型号 | DIAGNOSTICA (核心型号), N897093511D, N897093051D, N897093400H (关联物料/版本号) |

| 制造商 | ALSTOM (阿尔斯通) |

| 产品类型 | 诊断与监测模块 (Diagnostic & Monitoring Module) |

| 功能类别 | 数据采集、故障检测、性能评估、数据日志、预测性维护支持 |

| 输入类型 | 模拟量输入 (电压/电流), 数字量输入 (开关量), 脉冲输入 (频率/转速), 各种传感器接口 (如振动、温度、压力) |

| 通道数 | 依据具体子模块而定,可能从几通道到几十通道 |

| 采集速率 | 高速采样率 (例如 kHz 级别,用于振动分析) 或低速常规采样 |

| 分辨率 | 16位或更高 (对于模拟量采集,确保数据精度) |

| 处理器 | 嵌入式高性能处理器 (用于数据处理和算法执行) |

| 存储 | 板载Flash存储 (用于固件、配置), RAM (运行时数据), 可能支持扩展存储 (如SD卡) |

| 通信接口 | Ethernet (以太网, 用于远程通信), Serial (RS-232/422/485), Fieldbus (Modbus, Profibus, CAN), Specific industrial protocols |

| 隔离 | 输入/输出隔离、通道间隔离 (重要安全特性) |

| 诊断功能 | 模块状态LED灯,通道状态LED灯,故障代码,系统日志,可能支持Web接口或专用软件诊断 |

| 供电 | 通常为24VDC (或根据系统需求) |

| 工作温度范围 | 0°C 至 +60°C (工业级标准), 甚至更宽 (如果用于铁路车载环境) |

| 存储温度范围 | -40°C 至 +85°C (工业级标准) |

| 湿度 | 5% 至 95% (非冷凝) |

| 设计特点 | 模块化、坚固耐用、高可靠性、抗电磁干扰、实时性 |

| 应用领域 | 电力生产 (燃气轮机、发电机、锅炉), 铁路交通 (列车车载系统、轨旁设备), 石油石化, 冶金, 通用重工业设备监测 |

| 认证 | 符合相关工业自动化和EMC标准,铁路应用可能需符合EN 5012x标准 |

主要特点和优势

说起 ALSTOM DIAGNOSTICA (及其关联型号 N897093511D、N897093051D、N897093400H) 这类诊断模块,它们是现代工业企业实现“智能运维”的强大支柱。其主要特点和优势可以概括为以下几点:

首先,最突出的就是其卓越的数据采集与分析能力。DIAGNOSTICA模块能够高速、高精度地采集各种关键运行参数,无论是模拟量(如温度、压力、振动)还是数字量信号。它不仅仅是简单的数据记录器,更重要的是,它可能内置了边缘计算能力和先进的算法,能够对海量数据进行实时预处理、特征提取和模式识别。这意味着它能在数据产生的第一时间就进行初步的分析,识别出潜在的异常趋势或故障前兆,从而为上层控制系统或维护人员提供“智能预警”,避免“大数据”带来的分析延迟,实现快速响应。

其次,是其强大的故障诊断与预测性维护支持。这是DIAGNOSTICA模块的核心价值所在。通过持续监测和分析设备健康数据,它能够:

精确识别故障类型和位置:当故障发生时,快速定位问题根源,减少排查时间。

支持预测性维护:通过监测设备健康指标的变化趋势,预测设备何时可能出现故障,并提前发出维护建议。这使得维护工作可以从被动响应转变为主动规划,大大降低了非计划停机时间,优化了备件库存管理,从而显著降低了运营和维护成本。

提升设备可用性和寿命:通过早期预警和精准维护,避免小问题演变成大故障,从而延长设备的使用寿命,并最大限度地提高其运行时间。

再者,是它们在系统集成和环境适应性方面的优势。ALSTOM DIAGNOSTICA模块被设计为能够无缝集成到现有的ALSTOM控制系统(如DCS、PLC或TCMS)中,通过标准或专有通信协议与上位系统进行数据交互。同时,它们也继承了ALSTOM产品一贯的工业级坚固性,能够承受恶劣的工业环境(如高低温、震动、强电磁干扰)。这种可靠的设计确保了即使在最具挑战性的应用中,模块也能稳定、准确地提供诊断信息。

总而言之,ALSTOM DIAGNOSTICA及其关联模块,是那些追求最高设备可用性、最低运营成本和最先进资产管理策略的工业企业不可或缺的工具。它们是实现“智能工厂”和“智慧铁路”愿景的关键技术支撑。

The ALSTOM DIAGNOSTICA (and its associated part numbers N897093511D, N897093051D, N897093400H) diagnostic modules are powerful enablers for “smart operations” in modern industrial enterprises. Their main features and advantages can be summarized as follows:

Firstly, their most prominent attribute is their exceptional data acquisition and analysis capabilities. The DIAGNOSTICA module can acquire various critical operational parameters—both analog (like temperature, pressure, vibration) and digital signals—with high speed and precision. It’s not merely a data logger; crucially, it likely incorporates edge computing capabilities and advanced algorithms to perform real-time preprocessing, feature extraction, and pattern recognition on massive data streams. This means it can conduct preliminary analysis at the point of data generation, identifying abnormal trends or potential fault precursors. This provides “intelligent early warnings” to the higher-level control system or maintenance personnel, avoiding analysis delays caused by “big data” and enabling rapid response.

Secondly, their powerful fault diagnosis and predictive maintenance support are core to the DIAGNOSTICA module’s value. By continuously monitoring and analyzing equipment health data, it can:

Precisely identify fault types and locations: When a fault occurs, it quickly pinpoints the root cause, reducing troubleshooting time.

Support predictive maintenance: By tracking trends in equipment health indicators, it can predict when a component might fail and issue maintenance recommendations in advance. This shifts maintenance from reactive repairs to proactive planning, significantly reducing unplanned downtime and optimizing spare parts inventory, thereby substantially lowering operational and maintenance costs.

Enhance equipment availability and lifespan: Through early warnings and precise maintenance, it prevents minor issues from escalating into major failures, extending equipment lifespan and maximizing its operational uptime.

Furthermore, their advantages lie in system integration and environmental adaptability. ALSTOM DIAGNOSTICA modules are designed for seamless integration into existing ALSTOM control systems (such as DCS, PLC, or TCMS), communicating with higher-level systems via standard or proprietary protocols. Concurrently, they inherit ALSTOM’s renowned industrial-grade ruggedness, capable of withstanding harsh industrial environments (e.g., extreme temperatures, vibrations, strong electromagnetic interference). This robust design ensures the module provides stable and accurate diagnostic information even in the most challenging applications.

In summary, ALSTOM DIAGNOSTICA and its associated modules are indispensable tools for industrial enterprises aiming for the highest equipment availability, lowest operating costs, and most advanced asset management strategies. They are critical technological foundations for realizing the vision of “smart factories” and “smart railways.”

应用领域

ALSTOM DIAGNOSTICA (N897093511D, N897093051D, N897093400H) 这类诊断模块是ALSTOM在多个核心业务领域中,实现设备智能化运维的“眼睛”和“耳朵”。它们的应用场景高度集中在那些对设备可靠性、运行效率和维护成本有严格要求的工业流程。

电力生产与能源管理:

燃气轮机和蒸汽轮机:对关键部件(如叶片、轴承、燃烧室)的振动、温度、压力进行实时监测和诊断,预警磨损、裂纹或不平衡,优化燃烧效率。一些搜索结果提到了“Diagnostic Flame Indicator”,这可能意味着它能用于诊断燃烧状态,确保锅炉或燃气轮机安全高效运行。

发电机和变压器:监测绝缘状态、局部放电、绕组温度等,提前发现故障隐患。

锅炉与辅助设备:监测水泵、风机、阀门等设备的运行状态,避免非计划停机。

铁路交通系统:

列车车载诊断:对列车的牵引系统、制动系统、转向架、车门、HVAC系统等关键部件进行实时监控和诊断,收集振动、温度、电流等数据,预警故障。例如,监测车轮磨损、轴承过热等。

轨旁设备监测:监测铁路信号设备、转辙机、轨道电路、接触网等基础设施的状态,及时发现故障并进行维修,确保列车运行安全。

列车健康管理系统 (Train Health Management Systems):DIAGNOSTICA模块是这些系统的关键数据来源,为铁路运营商提供远程诊断和预测性维护能力。

石油和天然气行业:

泵、压缩机、管道:监测大型旋转设备的振动、温度、润滑油状态,预警轴承磨损、密封泄漏等,同时监测管道的腐蚀和压力变化。

关键阀门:监测阀门的开关状态、行程和执行器性能,确保过程安全。

冶金和重工业:

轧钢机、高炉、起重机:监测大型机械设备的运行状态,如振动、轴承温度、液压系统压力等,减少停机时间。

总而言之,ALSTOM DIAGNOSTICA模块是任何需要深入了解设备运行状况、优化维护策略、并最终提高资产可用性和运营效率的工业应用场景中的核心技术。它们将传统的被动维修转变为主动的、基于状态的维护,为企业创造巨大的价值。

ALSTOM N897093511D N897093051D DIAGNOSTICA N897093400H

相关产品

ALSTOM DIAGNOSTICA (N897093511D, N897093051D, N897093400H) 作为ALSTOM在工业和铁路领域中资产诊断与管理的核心模块,它必然会与一系列其他ALSTOM或兼容的系统组件紧密配合,共同构建完整的监测和控制解决方案。与这些模块密切相关的产品包括:

ALSTOM ECPU (中央处理单元) / DCS控制器 / PLC控制器:DIAGNOSTICA模块通常作为数据采集和初步处理单元,将处理后的诊断数据发送给上位控制器进行更复杂的逻辑判断、报警管理或与SCADA/DCS系统集成。

各种传感器和变送器:DIAGNOSTICA模块的“数据源”。这包括但不限于:

振动传感器 (加速度计、速度传感器)

温度传感器 (热电偶、热电阻)

压力变送器

流量计

电流/电压互感器

火焰探测器/火焰扫描器 (如“Diagnostic Flame Indicator”关联的)

限位开关、接近开关 (用于状态监测)

ALSTOM 通信接口模块:用于DIAGNOSTICA模块与上位控制器、HMI或远程诊断系统之间的通信。可能支持各种工业协议如Modbus TCP/RTU, Profibus, Ethernet/IP, OPC UA, IEC 61850等。

ALSTOM 数据记录器 (Data Loggers):DIAGNOSTICA模块可能内置存储或需要外部数据记录器来长期存储采集到的数据,以便进行历史趋势分析和故障追溯。

ALSTOM HMI (人机界面) / SCADA (监控与数据采集) 系统:用于可视化DIAGNOSTICA模块提供的诊断数据、报警信息和设备健康报告,方便操作员和维护人员进行监控和操作。

ALSTOM 资产管理系统 (AMS) / 维护管理系统 (CMMS):DIAGNOSTICA模块提供的详细诊断数据是这些系统进行预测性维护计划、维护工单生成和备件管理的基础。

ALSTOM 专用诊断分析软件:用于对DIAGNOSTICA模块采集的原始数据进行更深入的离线分析,例如频谱分析、趋势预测、机器学习模型训练等,以提供更高级的诊断和预测能力。

ALSTOM 电源模块:为DIAGNOSTICA模块提供稳定可靠的直流电源。

ALSTOM 机架 (Racks) 和背板 (Backplanes):DIAGNOSTICA模块通常安装在这些专用的物理结构中,提供模块间的电气连接和通信通道。

这些产品共同构成了ALSTOM在各个行业提供智能资产管理和高效运维解决方案的基础,而DIAGNOSTICA模块则是将物理世界的运行状态转化为有价值的诊断信息的关键“枢纽”。

安装与维护

安装前准备

在安装 ALSTOM DIAGNOSTICA (N897093511D, N897093051D, N897093400H) 这类诊断监测模块之前,确保万无一失是关键,因为它要处理的是设备最核心的“体征”数据!

安全协议:

完全断电与隔离:在进行任何模块插拔或接线操作前,必须完全切断相关设备和控制柜的电源。确认电源已隔离并做好安全挂牌,防止意外送电。

防静电措施:佩戴防静电手环,使用防静电工作垫,确保工作台和自身良好接地,防止静电对精密电子元件造成损害。

环境与位置检查:

清洁、干燥、散热:确认控制柜内部环境清洁、干燥、无尘,并检查温度和湿度是否在模块的技术规格允许范围内。诊断模块可能需要高速数据采集和处理,良好的散热至关重要。

抗震动与EMC:根据应用环境(特别是铁路或重工业),确认安装位置是否有足够的抗震动措施。同时,考虑模块与强干扰源(如大功率变频器)的距离,确保线缆敷设和接地满足EMC要求,避免数据采集受到干扰。

物理检查与兼容性核对:

模块外观检查:仔细检查模块外观,确保无物理损坏、引脚弯曲或松动部件。检查连接器和插槽是否干净,无异物。

型号与版本核对:严格核对模块型号、版本号是否与要替换或安装的位置完全匹配,特别是软件/固件版本兼容性。诊断模块的性能和算法可能依赖于特定版本。务必查阅ALSTOM的兼容性文档。

线缆与传感器准备:

高品质信号线:根据系统接线图和ALSTOM手册,准备所有连接传感器所需的信号线缆。对于模拟量或高频振动信号,务必使用屏蔽线,并确保屏蔽层单点可靠接地,这是保证数据精度的关键。

传感器安装:确保所有连接到DIAGNOSTICA模块的传感器已正确安装、固定牢固,并已进行必要的校准(如有需要)。

接线质量:确保所有接线端子连接牢固可靠,无虚接、短路或极性接反。

维护建议

对 ALSTOM DIAGNOSTICA (N897093511D, N897093051D, N897093400H) 这类诊断模块的日常维护是确保其提供准确数据和系统稳定运行的关键:

定期清洁与环境检查:

模块清洁:定期(根据环境,建议每3-6个月)使用工业吸尘器或无绒布轻轻清除模块表面和接线端子处的灰尘和污垢。

通风与散热:确保控制柜的通风系统正常工作,散热孔无堵塞,避免模块过热影响性能和寿命。

环境指标监控:监控控制柜内部的温度和湿度,确保其在模块允许范围内。

观察诊断指示灯与系统日志:

LED指示灯:熟悉模块和通道的LED指示灯含义。这些指示灯是快速判断模块工作状态和报警状态的重要依据。

系统日志:定期通过ALSTOM配套的工程软件或上位系统,查看DIAGNOSTICA模块的系统日志、故障代码和诊断信息。这些信息对于预警潜在问题和早期故障发现至关重要。

检查连接牢固性与信号质量:

接线检查:由于工业现场的震动或热胀冷缩,模块上的接线端子可能会松动。定期检查所有连接传感器的信号线和电源线,确保它们紧固可靠,没有磨损、腐蚀或虚接的迹象。

信号质量验证:在可能的情况下,通过软件界面检查DIAGNOSTICA模块采集到的原始数据是否稳定、无异常噪声,确保传感器和线缆链路正常。

软件/固件更新与参数备份:

更新:根据ALSTOM的维护计划和技术通告,定期进行模块软件或固件的更新。这些更新通常包含性能优化、新的诊断算法或安全漏洞修复。但更新操作必须由经过ALSTOM授权的专业人员严格按照规程进行,且需提前做好系统备份。

参数备份:DIAGNOSTICA模块的配置参数(如传感器类型、量程、报警阈值、算法参数)非常重要。应确保这些参数在系统配置中有所记录和备份,以便在模块更换后能快速恢复。

电话/Phone:

电话/Phone:  邮箱/Email:

邮箱/Email:  WhatsApp:

WhatsApp: